QR kod

Hakkımızda

Ürünler

Bize Ulaşın

Telefon

Faks

+86-579-87223657

e-posta

Adres

Wangda Yolu, Ziyang Caddesi, Wuyi İlçesi, Jinhua Şehri, Zhejiang Eyaleti, Çin

Silikon karbür kristal büyüme fırınının çalışma prensibi fiziksel süblimasyondur (PVT). PVT yöntemi, yüksek saflıkta SIC tek kristalleri yetiştirmek için en etkili yöntemlerden biridir. Termal alanın, atmosfer ve büyüme parametrelerinin kesin kontrolü yoluyla, silikon karbür kristal büyüme fırınıSic pudrası.

1.1 Büyüme Fırının Çalışma İlkesi

● PVT yöntemi

PVT yönteminin çekirdeği, silikon karbür tozunu yüksek sıcaklıklarda gaz halindeki bileşenlere süblime etmek ve tek bir kristal yapı oluşturmak için gaz fazı iletimi yoluyla tohum kristali üzerinde yoğunlaştırmaktır. Bu yöntem, yüksek saflıkta, büyük boyutlu kristallerin hazırlanmasında önemli avantajlara sahiptir.

● Kristal büyüme temel süreci

✔ süblimasyon: Pottaki SIC tozu, 2000 ℃ üzerindeki yüksek bir sıcaklıkta Si, C2 ve SIC2 gibi gaz bileşenlerine süblimleştirilir.

✔ Taşıma: Termal gradyan etkisi altında, gaz bileşenleri yüksek sıcaklık bölgesinden (toz bölgesi) düşük sıcaklık bölgesine (tohum kristal yüzeyi) iletilir.

✔ Yoğuşma kristalizasyonu: Uçucu bileşenler tohum kristal yüzeyi üzerinde çökelir ve tek bir kristal oluşturmak için kafes yönü boyunca büyür.

1.2 Kristal Büyümenin Özel İlkeleri

Silikon karbür kristallerinin büyüme süreci, birbirine yakından bağlantılı olan ve kristalin nihai kalitesini etkileyen üç aşamaya ayrılır.

✔ Sic toz süblimasyon: Yüksek sıcaklık koşulları altında, katı sic (silikon karbür) gaz silikon (SI) ve gaz karbon (C) içine süblime edilecek ve reaksiyon aşağıdaki gibidir:

Sic (s) → si (g) + c (g)

Ve uçucu gaz bileşenleri (SIC2 gibi) üretmek için daha karmaşık ikincil reaksiyonlar. Yüksek sıcaklık, süblimasyon reaksiyonlarını teşvik etmek için gerekli bir durumdur.

✔ Gaz fazı taşımacılığı: Gaz halindeki bileşenler, sıcaklık gradyanının sürücüsü altında potanın süblimasyon bölgesinden tohum bölgesine taşınır. Gaz akışının stabilitesi, birikimin tekdüzeliğini belirler.

✔ Yoğuşma kristalizasyonu: Daha düşük sıcaklıklarda, uçucu gaz bileşenleri, katı kristaller oluşturmak için tohum kristalinin yüzeyi ile birleşir. Bu işlem, termodinamik ve kristalografinin karmaşık mekanizmalarını içerir.

1.3 Silikon karbür kristal büyümesi için anahtar parametreler

Yüksek kaliteli SIC kristalleri aşağıdaki parametrelerin kesin kontrolünü gerektirir:

✔ sıcaklık: Tozun tamamen ayrışmasını sağlamak için süblimasyon bölgesinin 2000 ℃ üzerinde tutulması gerekir. Tohum bölgesinin sıcaklığı, orta derecede biriktirme oranı sağlamak için 1600-1800 ℃ olarak kontrol edilir.

✔ Baskı: PVT büyümesi genellikle gaz fazı taşımacılığının stabilitesini korumak için 10-20 Torr'lık düşük basınçlı bir ortamda gerçekleştirilir.

✔ atmosfer: Reaksiyon işlemi sırasında safsızlık kontaminasyonunu önlemek için yüksek saflık argonunu taşıyıcı gaz olarak kullanın. Atmosferin saflığı kristal kusurların bastırılması için çok önemlidir.

✔ Zaman: Kristal büyüme süresi, eşit büyüme ve uygun kalınlık elde etmek için genellikle onlarca saate kadardır.

Silikon karbür kristal büyüme fırının yapısının optimizasyonu esas olarak yüksek sıcaklık ısıtma, atmosfer kontrolü, sıcaklık alanı tasarımı ve izleme sistemine odaklanır.

2.1 Büyüme Fırının Ana Bileşenleri

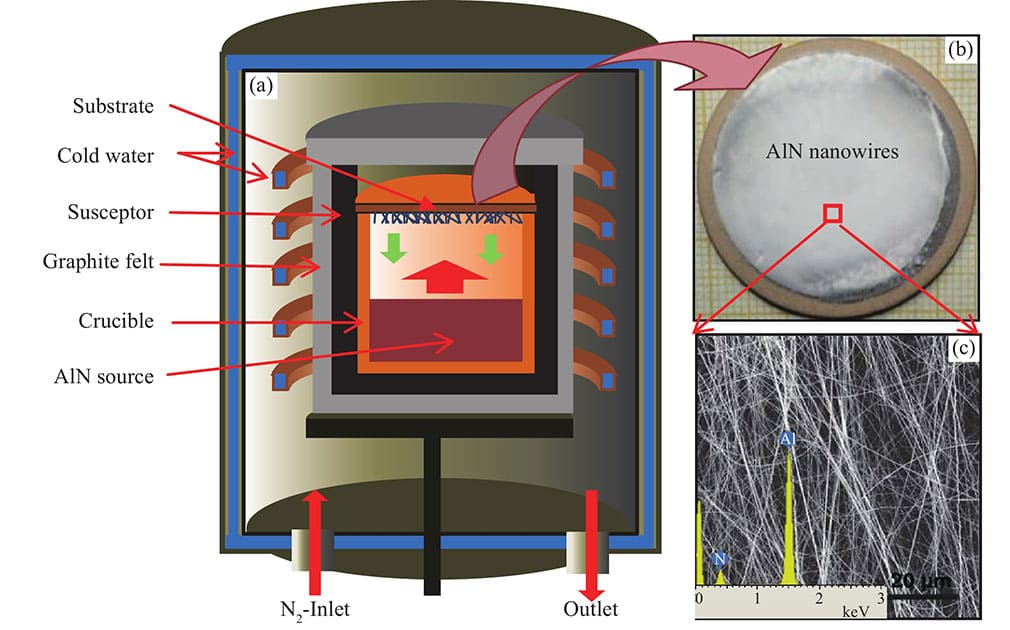

● Yüksek sıcaklık ısıtma sistemi

✔ Direnç Isıtma: Doğrudan ısı enerjisi sağlamak için yüksek sıcaklıkta direnç teli (molibden, tungsten gibi) kullanın. Avantaj yüksek sıcaklık kontrol doğruluğudur, ancak ömür yüksek sıcaklıkta sınırlıdır.

✔ İndüksiyon Isıtma: Eddy Akım Isıtma, bir indüksiyon bobini yoluyla potada üretilir. Yüksek verimlilik ve temassız avantajlara sahiptir, ancak ekipman maliyeti nispeten yüksektir.

● Grafit pota ve substrat tohum istasyonu

✔ Yüksek saflıkta grafit potası yüksek sıcaklık stabilitesi sağlar.

Tohum Tohum istasyonunun tasarımı hem hava akışı tekdüzeliği hem de termal iletkenliği dikkate almalıdır.

● Atmosfer kontrol cihazı

Repor Reaksiyon ortamının saflığını ve stabilitesini sağlamak için yüksek saflıkta gaz dağıtım sistemi ve basınç düzenleme valfi ile donatılmıştır.

● Sıcaklık Alanı Tekdüzelik Tasarımı

Crodicle Pota duvar kalınlığını, ısıtma elemanı dağılımı ve ısı kalkan yapısını optimize ederek, termal stresin kristal üzerindeki etkisini azaltarak sıcaklık alanının düzgün dağılımı elde edilir.

2.2 Sıcaklık alanı ve termal gradyan tasarımı

✔ Sıcaklık alanı tekdüzeliğinin önemi: Eşit olmayan sıcaklık alanı, kristalin içinde farklı yerel büyüme oranlarına ve kusurlara yol açacaktır. Sıcaklık alanının homojenliği, halka şeklinde simetri tasarımı ve ısı kalkan optimizasyonu ile büyük ölçüde geliştirilebilir.

✔ Termal gradyanın kesin kontrolü: Isıtıcıların güç dağılımını ayarlayın ve sıcaklık farklılıklarını azaltmak için farklı alanları ayırmak için ısı kalkanlarını kullanın. Çünkü termal gradyanların kristal kalınlığı ve yüzey kalitesi üzerinde doğrudan bir etkisi vardır.

2.3 Kristal Büyüme Süreci için İzleme Sistemi

✔ Sıcaklık izleme: Süblimasyon bölgesinin ve tohum bölgesinin gerçek zamanlı sıcaklığını izlemek için fiber optik sıcaklık sensörleri kullanın. Veri geri besleme sistemi ısıtma gücünü otomatik olarak ayarlayabilir.

✔ Büyüme Oranı İzleme: Kristal yüzeyin büyüme hızını ölçmek için lazer interferometrisini kullanın. Süreci dinamik olarak optimize etmek için izleme verilerini modelleme algoritmalarıyla birleştirin.

Silikon karbür kristal büyüme fırının teknik darboğazları esas olarak yüksek sıcaklık malzemeleri, sıcaklık alanı kontrolü, kusur bastırma ve boyut genişlemesinde yoğunlaşır.

3.1 Yüksek sıcaklıklı malzemelerin seçimi ve zorlukları

Grafitaşırı yüksek sıcaklıklarda kolayca oksitlenir veSic kaplamaOksidasyon direncini iyileştirmek için eklenmelidir. Kaplamanın kalitesi, fırının ömrünü doğrudan etkiler.

Isıtma elemanı ömrü ve sıcaklık sınırı. Yüksek sıcaklık dirençli tellerin yüksek yorgunluk direncine sahip olması gerekir. İndüksiyon ısıtma ekipmanının bobin ısı dağılma tasarımını optimize etmesi gerekir.

3.2 Sıcaklık ve termal alanın kesin kontrolü

Tek tip olmayan termal alanın etkisi, istifleme hatalarının ve çıkıkların artışına yol açacaktır. Fırın termal alanı simülasyon modelinin, problemleri önceden tespit etmek için optimize edilmesi gerekir.

Yüksek sıcaklık izleme ekipmanının güvenilirliği. Yüksek sıcaklık sensörlerinin radyasyona ve termal şoka karşı dirençli olması gerekir.

3.3 Kristal Kusurların Kontrolü

İstifleme hataları, çıkıklar ve polimorfik melezler ana kusur tipleridir. Termal alan ve atmosferin optimize edilmesi, kusur yoğunluğunun azaltılmasına yardımcı olur.

Safsızlık kaynaklarının kontrolü. Yüksek saflıkta malzemelerin kullanımı ve fırının sızdırmazlığı safsızlık baskısı için çok önemlidir.

3.4 Büyük boyutlu kristal büyümesinin zorlukları

Boyut genişlemesi için termal alan homojenliğinin gereksinimleri. Kristal boyutu 4 inçten 8 inç'e kadar genişletildiğinde, sıcaklık alanı tekdüzelik tasarımının tamamen yükseltilmesi gerekir.

Çatlama ve Çözme Sorunları için Çözüm. Termal stres gradyanını azaltarak kristal deformasyonunu azaltın.

Vetek Semiconductor yeni bir SIC tek kristal hammadde geliştirdi -Yüksek Saflıklı CVD SIC Hammadde. Bu ürün yerel boşluğu doldurur ve aynı zamanda küresel olarak önde gelen seviyededir ve yarışmada uzun vadeli önde gelen pozisyonda olacaktır. Geleneksel silikon karbür hammaddeleri, maliyet bakımından yüksek, saflık ve küçük boyutta yüksek saflıkta silikon ve grafit reaksiyonu ile üretilir.

Vetek Semiconductor'ın akışkan yatak teknolojisi, kimyasal buhar birikimi yoluyla silikon karbür hammaddeleri üretmek için metiltriklorosilan kullanır ve ana yan ürün hidroklorik asittir. Hidroklorik asit, alkali ile nötralize ederek tuzlar oluşturabilir ve çevrede kirliliğe neden olmaz.

Aynı zamanda, metiltriklorosilan düşük maliyetli ve geniş kaynaklara sahip yaygın olarak kullanılan bir endüstriyel gazdır, özellikle Çin metiltrenlorosilanın ana üreticisidir. Bu nedenle, Vetek Semiconductor'ın yüksek saflığıCVD sic hammaddeYüksek saflıkta CVD SIC hammaddesinin saflığı%99,9995'ten daha yüksektir.

✔ Büyük boyut ve yüksek yoğunluk: Ortalama partikül büyüklüğü yaklaşık 4-10 mm'dir ve yerli acheson hammaddelerinin parçacık boyutu <2.5 mm'dir. Aynı hacimli pota, büyük boyutlu kristal büyüme malzemelerinin yetersiz arzını çözmeye elverişli, hammaddelerin grafitleştirilmesini hafifletme, karbon sarma ve kristal kalitesini iyileştirme problemini çözmeye elverişli olan 1.5 kg'dan fazla hammadde tutabilir.

✔ Düşük Si/C oranı: SI kısmi basıncının artmasıyla indüklenen kusurları azaltabilen, kendini tanıtma yönteminin Acheson hammaddesinden 1: 1'e daha yakındır.

✔ Yüksek çıkış değeri: Yetiştirilen hammaddeler hala prototipi korur, yeniden kristalleşmeyi azaltır, hammaddelerin grafitleştirmesini azaltır, karbon sarma kusurlarını azaltır ve kristallerin kalitesini iyileştirir.

✔ Daha yüksek saflık: CVD yöntemi ile üretilen hammaddelerin saflığı, kendi kendini tanıtma yönteminin Acheson hammaddelerinden daha yüksektir. Azot içeriği, ek saflaştırma olmadan 0.09ppm'ye ulaşmıştır. Bu hammadde yarı yalıtım alanında da önemli bir rol oynayabilir.

✔ Daha düşük maliyet: Tek tip buharlaşma oranı işlem ve ürün kalitesi kontrolünü kolaylaştırırken, hammadde kullanım oranını iyileştirirken (kullanım oranı>%50, 4.5kg hammaddeler 3,5kg ingotlar üretir) maliyetleri düşürür.

✔ Düşük insan hata oranı: Kimyasal buhar birikimi, insan operasyonu ile getirilen safsızlıkları önler.

+86-579-87223657

Wangda Yolu, Ziyang Caddesi, Wuyi İlçesi, Jinhua Şehri, Zhejiang Eyaleti, Çin

Telif Hakkı © 2024 VeTek Semiconductor Technology Co., Ltd. Tüm Hakları Saklıdır.

Links | Sitemap | RSS | XML | Privacy Policy |