QR kod

Hakkımızda

Ürünler

Bize Ulaşın

Telefon

Faks

+86-579-87223657

e-posta

Adres

Wangda Yolu, Ziyang Caddesi, Wuyi İlçesi, Jinhua Şehri, Zhejiang Eyaleti, Çin

Silisyum karbüraşındırıcılar tipik olarak birincil hammadde olarak kuvars ve petrol kok kullanılarak üretilir. Hazırlık aşamasında bu malzemeler, fırın yüküne kimyasal olarak oranlanmadan önce istenen parçacık boyutuna ulaşmak için mekanik işleme tabi tutulur.Fırın şarjının geçirgenliğini düzenlemek için karıştırma sırasında uygun miktarda talaş eklenir. Yeşil silisyum karbür üretimi için fırın şarjına belirli miktarda tuz da eklenir.

Fırın yükü, her iki ucunda merkeze yakın konumlandırılmış grafit elektrotlarla uç duvarlara sahip olan parti tipi bir direnç fırınına yüklenir. Fırın göbeği gövdesi, reaktif fırın şarj malzemeleriyle çevrelenmiş iki elektrodu birbirine bağlarken, yalıtım malzemeleri dış çevreyi kaplar. Çalışma sırasında elektrik gücü fırının çekirdeğini 2600-2700°C arasındaki sıcaklıklara kadar ısıtır. Çekirdek yüzeyinden, 1450°C'yi aştığında, karbon monoksit açığa çıkarırken silisyum karbür oluşturmak üzere kimyasal reaksiyonlara giren yük malzemelerine ısı aktarımı olur.

Süreç devam ettikçe yüksek sıcaklık bölgesi genişler ve giderek daha fazla silisyum karbür kristali oluşur. Bu kristaller fırın içinde buharlaşır, göç eder ve büyür, sonunda silindirik kristalize bir kütle halinde birleşir. Bu kütlenin iç duvarları 2600°C'yi aşan sıcaklıklara maruz kalır ve bu da silikonun açığa çıkmasına neden olan ayrışmaya neden olur, bu da daha sonra karbonla yeniden birleşerek yeni silisyum karbür oluşturur.

Elektrik gücü dağıtımı üç çalışma aşamasına göre değişiklik gösterir:

1. Başlangıç aşaması: Öncelikle fırın şarjını ısıtmak için kullanılır

2.Ara faz: Silisyum karbür oluşumu için artan oran

3.Son aşama: Isıl kayıpların hakim olduğu

İş akışı koordinasyonunu kolaylaştırmak amacıyla büyük ölçekli fırınlar için tipik çalışma süreleri yaklaşık 24 saat olacak şekilde termal verimliliği en üst düzeye çıkarmak için optimum güç-zaman ilişkileri geliştirildi.

Çalışma sırasında çeşitli yabancı maddeleri ve tuzları içeren ikincil reaksiyonlar meydana gelir ve bu da malzemenin yer değiştirmesine ve hacim azalmasına neden olur. Üretilen karbon monoksit atmosferik kirletici olarak kaçar. Güç kapatıldıktan sonra, termal atalet nedeniyle kalan reaksiyonlar, önemli ölçüde azalmış yoğunlukta olsa da, 3-4 saat devam eder. Yüzey sıcaklıkları düştükçe, karbon monoksitin eksik yanması daha belirgin hale gelir ve iş güvenliği önlemlerinin sürdürülmesini gerektirir.

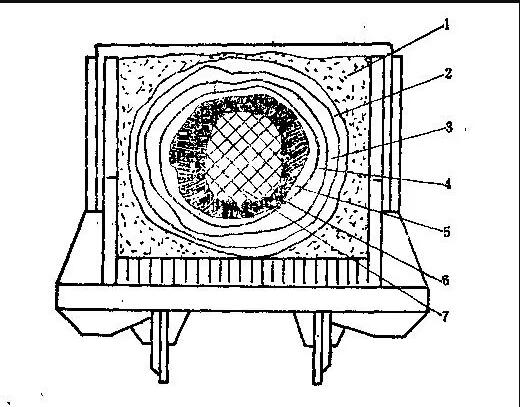

Fırın sonrası malzemeler dış katmanlardan iç katmanlara kadar aşağıdaki bileşenlerden oluşur:

(1) Reaksiyona girmemiş yük malzemesi

Eritme sırasında reaksiyon sıcaklığına ulaşamayan yük kısımları atıl kalır ve yalnızca yalıtım görevi görür. Bu bölgeye yalıtım bandı adı verilir. Bileşim ve kullanım yöntemleri reaksiyon bölgesinden önemli ölçüde farklıdır. Bazı işlemler, fırın yüklemesi sırasında, eritme sonrasında geri alınan ve kalsine edilmiş malzeme olarak reaksiyon yüküne karıştırılan taze yükün belirli yalıtım bandı alanlarına yüklenmesini içerir. Alternatif olarak reaksiyona girmemiş yalıtım bandı malzemesi, tükenen yük olarak yeniden kullanılmak üzere kok ve talaş ilave edilerek rejenerasyon işlemine tabi tutulabilir.

(2) Oksitlenmiş silisyum karbür tabakası

Bu yarı reaksiyona girmiş katman öncelikle reaksiyona girmemiş karbon ve silika içerir (%20-50 zaten SiC'ye dönüştürülmüştür). Bu bileşenlerin değişen morfolojisi, onları tükenmiş yükten ayırır. Silika-karbon karışımı, silikanın orijinal tanecikliğini koruduğu tükenmiş şarjın aksine, gevşek bir yapışma sahip amorf gri-sarı agregatlar oluşturur ve basınç altında kolayca toz haline gelir.

(3) Bağlanma katmanı

Oksitlenmiş katman ile amorf bölge arasında %5-10 metal oksit (Fe, Al, Ca, Mg) içeren kompakt bir geçiş bölgesi. Faz bileşimi reaksiyona girmemiş silika/karbon (%40-60 SiC) ve silikat bileşiklerini içerir. Özellikle siyah SiC fırınlarında yabancı maddeler çok olmadığı sürece bitişik katmanlardan ayrım yapmak zorlaşır.

(4) "Amorf bölge"

Ağırlıklı olarak kübik β-SiC (%70-90 SiC) ve artık karbon/silika (%2-5 metal oksitler). Gevrek malzeme kolaylıkla toz halinde ufalanır. Siyah SiC fırınları siyah amorf bölgeler üretirken, yeşil SiC fırınları bazen renk gradyanlarıyla sarımsı-yeşil varyantlar üretir. İri silika parçacıkları veya düşük karbonlu kok gözenekli yapılar oluşturabilir.

(5) İkincil dereceli SiC

Aşındırıcı kullanım için fazla kırılgan olan α-SiC kristallerinden (%90-95 saflık) oluşur. Amorf β-SiC'den (tozlu, donuk) farklı olarak, ikincil dereceli, ayna benzeri parlaklığa sahip altıgen kristal kafesler sergiler. İkincil ve birincil dereceler arasındaki ayrım tamamen işlevseldir, ancak birincisi gözenekli yapıları koruyabilir.

(6) Birincil dereceli SiC kristalleri

Fırının ana ürünü: masif α-SiC kristalleri (>%96 saflık, 50-450 mm kalınlık). Bu sıkı bir şekilde paketlenmiş bloklar siyah veya yeşil renkte görünür ve kalınlıkları fırının gücüne ve konumuna göre değişir.

(7) Grafit fırın çekirdeği

Kristal silindirin bitişiğinde ayrışmış SiC, orijinal kristal yapıların grafit kopyalarını oluşturur. İç çekirdek, termal döngüden sonra geliştirilmiş grafitizasyona sahip önceden yüklenmiş grafitten oluşur. Her iki grafit türü de sonraki fırın partileri için çekirdek malzeme olarak geri dönüştürülür.

+86-579-87223657

Wangda Yolu, Ziyang Caddesi, Wuyi İlçesi, Jinhua Şehri, Zhejiang Eyaleti, Çin

Telif Hakkı © 2024 VeTek Semiconductor Technology Co., Ltd. Tüm Hakları Saklıdır.

Links | Sitemap | RSS | XML | Privacy Policy |