QR kod

Hakkımızda

Ürünler

Bize Ulaşın

Telefon

Faks

+86-579-87223657

e-posta

Adres

Wangda Yolu, Ziyang Caddesi, Wuyi İlçesi, Jinhua Şehri, Zhejiang Eyaleti, Çin

1. kusur yoğunluğu önemli ölçüde azaldı

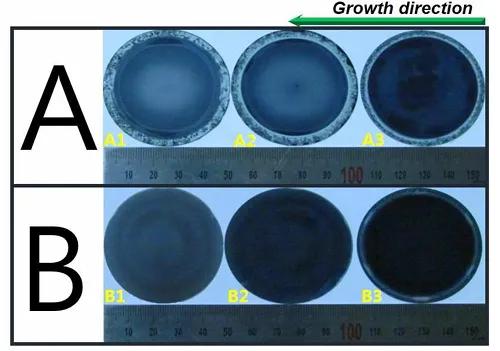

.Tac kaplamaGrafit potası ve SIC eriyiği arasındaki doğrudan teması izole ederek karbon kapsülleme olgusunu neredeyse tamamen ortadan kaldırır ve mikrotüplerin kusur yoğunluğunu önemli ölçüde azaltır. Deneysel veriler, TAC kaplı haçlıklarda yetiştirilen kristallerde karbon kaplamanın neden olduğu mikrotüp kusurlarının yoğunluğunun, geleneksel grafit hükmüne kıyasla% 90'dan fazla azaldığını göstermektedir. Kristal yüzey eşit olarak dışbükeydir ve kenarda polikristalin yapı yoktur, sıradan grafit holdetleri genellikle kenar polikristalizasyonu ve kristal depresyon ve diğer kusurlara sahiptir.

2. Safsızlık inhibisyonu ve saflığın iyileştirilmesi

TAC malzemesi, SI, C ve N buharlarına mükemmel kimyasal etkisizliğe sahiptir ve grafitte azot gibi safsızlıkların kristale yayılmasını etkili bir şekilde önleyebilir. GDMS ve Salon testleri, kristaldeki azot konsantrasyonunun%50'den fazla azaldığını ve direnci geleneksel yöntemin 2-3 katına yükseldiğini göstermektedir. Her ne kadar eser miktarda TA elemanı dahil edilmiş olsa da (atom oranı <%0.1), toplam toplam safsızlık içeriği%70'den fazla azaldı ve kristalin elektriksel özelliklerini önemli ölçüde iyileştirdi.

3. Kristal morfoloji ve büyüme tekdüzeliği

TAC kaplama, kristal büyüme arayüzündeki sıcaklık gradyanını düzenler, kristal ingotun dışbükey kavisli bir yüzeyde büyümesini ve kenar büyüme hızını homojenleştirmesini sağlar, böylece geleneksel grafit hükmünde kenar aşırı soğumasının neden olduğu polikristalleşme fenomeninden kaçınır. Gerçek ölçüm, TAC kaplı potada yetiştirilen kristal ingotun çap sapmasının ≤%2 olduğunu ve kristal yüzey düzlüğünün (RMS)%40 iyileştiğini göstermektedir.

|

karakteristik |

TAC kaplama mekanizması |

kristal büyümesine etkisiz |

|

Termal iletkenlik ve sıcaklık dağılımı |

Termal iletkenlik (20-22 w/m · k) grafitten (> 100 w/m · k) önemli ölçüde daha düşüktür, bu da radyal ısı dağılmasını azaltır ve büyüme bölgesindeki radyal sıcaklık gradyanını% 30 azaltır |

Gelişmiş sıcaklık alanı tekdüzeliği, termal stresin neden olduğu kafes bozulmasını azaltma ve kusur üretim olasılığını azaltma |

|

Radiative ısı kaybı |

Yüzey emisyonu (0.3-0.4) grafitten (0.8-0.9) daha düşüktür, bu da radyasyon ısı kaybını azaltır ve ısının konveksiyon yoluyla fırın gövdesine geri dönmesine izin verir |

Kristal çevresinde gelişmiş termal stabilite, daha düzgün C/SI buhar konsantrasyonu dağılımına ve bileşimsel süper doygunluğun neden olduğu kusurları azaltan |

|

Kimyasal bariyer etkisi |

Yüksek sıcaklıklarda grafit ve SI buharı arasındaki reaksiyonu önler (SI + C → SIC), ek karbon kaynağı salınımından kaçınarak |

Büyüme bölgesinde ideal C/SI oranını (1.0-1.2) korur ve karbon süpersatürasyonunun neden olduğu dahil etme kusurlarını bastırır |

|

Material Type |

Sıcaklık direnci |

Kimyasal inertlik |

Mekanik güç |

Krystal kusur yoğunluğu |

Typical uygulama senaryoları |

|

TAC kaplı grafit |

≥2600 ° C |

SI/C buharıyla reaksiyon yok |

Mohs sertliği 9-10, güçlü termal şok direnci |

<1 cm⁻² (mikropipler) |

Yüksek saflıkta 4H/6H-SIC tek kristal büyümesi |

|

Bare grafit |

≤2200 ° C |

Si buhar salınan c tarafından aşınmış |

Düşük mukavemet, çatlamaya eğilimli |

10-50 cm⁻² |

Güç cihazları için uygun maliyetli SIC substratları |

|

Sic kaplı grafit |

≤1600 ° C |

Yüksek sıcaklıklarda SI oluşturma si ile reaksiyona girer |

Yüksek sertlik ama kırılgan |

5-10 cm⁻² |

Orta sıcaklık yarı iletkenleri için ambalaj malzemeleri |

|

Bn Crucible |

<2000k |

N/B safsızlıklarını serbest bırakır |

Kötü korozyon direnci |

8-15 cm⁻² |

Bileşik yarı iletkenler için epitaksiyal substratlar |

TAC kaplama, kimyasal bariyer, termal alan optimizasyonu ve arayüz regulat mekanizması yoluyla SIC kristallerinin kalitesinde kapsamlı bir iyileşme sağladı.

+86-579-87223657

Wangda Yolu, Ziyang Caddesi, Wuyi İlçesi, Jinhua Şehri, Zhejiang Eyaleti, Çin

Telif Hakkı © 2024 VeTek Semiconductor Technology Co., Ltd. Tüm Hakları Saklıdır.

Links | Sitemap | RSS | XML | Gizlilik Politikası |