QR kod

Hakkımızda

Ürünler

Bize Ulaşın

Telefon

Faks

+86-579-87223657

e-posta

Adres

Wangda Yolu, Ziyang Caddesi, Wuyi İlçesi, Jinhua Şehri, Zhejiang Eyaleti, Çin

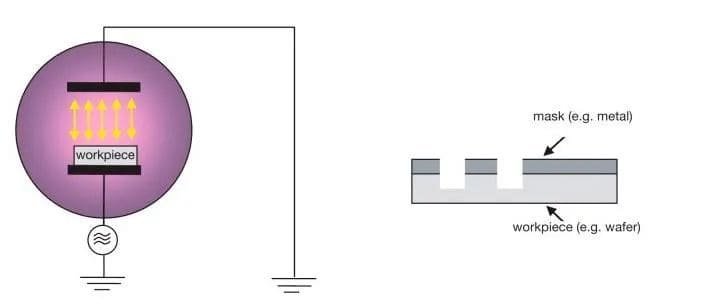

AşınmaTeknoloji, bir devre paterni oluşturmak için belirli malzemeleri gofretten çıkarmak için kullanılan yarı iletken üretim sürecindeki temel adımlardan biridir. Bununla birlikte, kuru dağlama işlemi sırasında, mühendisler genellikle yükleme etkisi, mikro-hroove etkisi ve son ürünün kalitesini ve performansını doğrudan etkileyen şarj etkisi gibi sorunlarla karşılaşırlar.

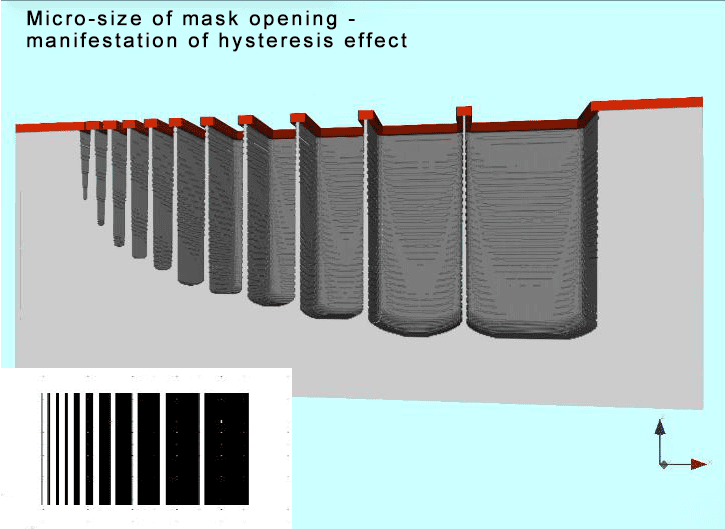

Yükleme etkisi, aşınma alanı arttığında veya kuru dağlama sırasında aşınma derinliğinin arttığında, aşınma oranı azaldığı veya reaktif plazmanın yetersiz beslemesi nedeniyle dağlama düzensiz olduğu fenomeni ifade eder. Bu etki genellikle plazma yoğunluğu ve homojenlik, vakum derecesi vb.

•Plazma yoğunluğunu ve tekdüzeliğini geliştirin: Daha verimli RF gücü veya magnetron püskürtme teknolojisi kullanmak gibi plazma kaynağının tasarımını optimize ederek, daha yüksek yoğunlukta ve daha düzgün bir şekilde dağılmış plazma oluşturulabilir.

•Reaktif gazın bileşimini ayarlayın: Reaktif gaza uygun miktarda yardımcı gaz eklenmesi, plazmanın homojenliğini iyileştirebilir ve aşındırma yan ürünlerinin etkili bir şekilde boşaltılmasını destekleyebilir.

•Vakum sistemini optimize edin: Vakum pompasının pompalama hızının ve verimliliğinin arttırılması, aşındırma yan ürünlerinin haznede kalma süresinin azaltılmasına ve böylece yük etkisinin azaltılmasına yardımcı olabilir.

•Makul bir fotolitografi düzeni tasarlayın: Fotolitografi düzenini tasarlarken, yük etkisinin etkisini azaltmak için yerel alanlarda aşırı yoğun düzenlemeyi önlemek için paternin yoğunluğu dikkate alınmalıdır.

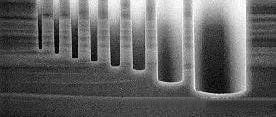

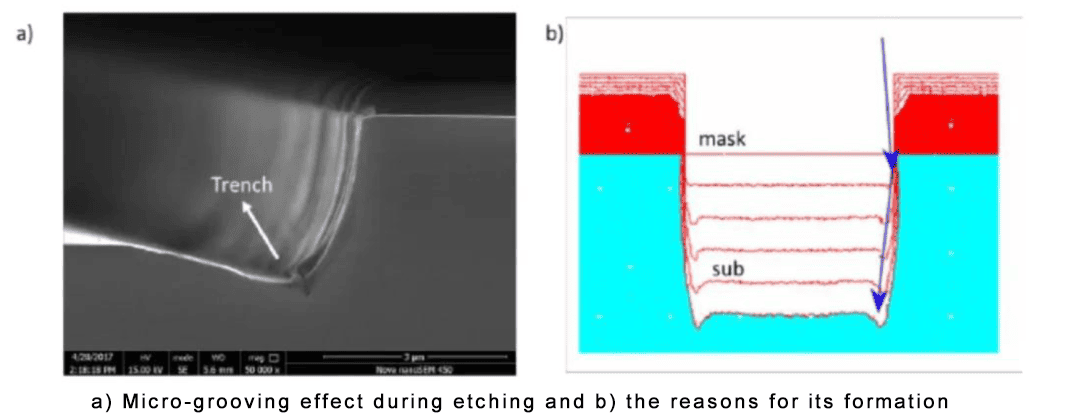

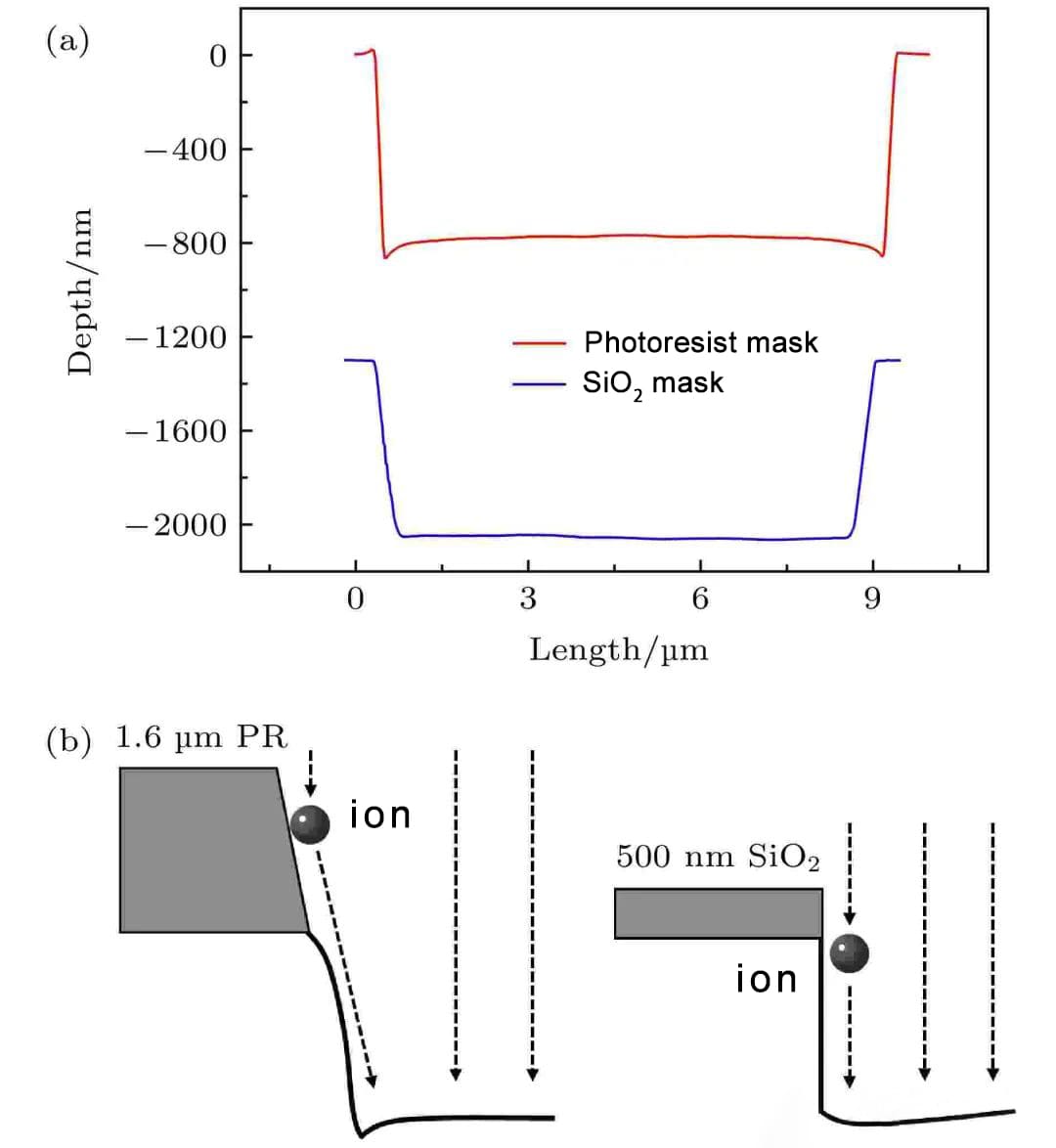

Mikro-trenlama etkisi, dağlama işlemi sırasında, gravür yüzeyine eğimli bir açıda vuran yüksek enerjili parçacıkların yan duvarın yakınındaki aşındırma oranı, merkezi alandakinden daha yüksektir, bu da olmayan olguyu ifade eder. -Büz duvardaki döner Chamfers. Bu fenomen, olay parçacıklarının açısı ve yan duvarın eğimi ile yakından ilişkilidir.

•RF gücünü artırın: RF gücünün uygun şekilde arttırılması, gelen parçacıkların enerjisini artırabilir, hedef yüzeyi daha dikey olarak bombalamalarına olanak tanıyarak yan duvarın aşındırma hızı farkını azaltabilir.

•Doğru aşındırma maskesi malzemesini seçin: Bazı malzemeler şarj etkisine daha iyi direnebilir ve maske üzerinde negatif yük birikimi ile ağırlaştırılan mikro trene etkisini azaltabilir.

•Aşındırma koşullarını optimize edin: Aşındırma işlemi sırasında sıcaklık ve basınç gibi parametrelerin hassas şekilde ayarlanmasıyla aşındırmanın seçiciliği ve tekdüzeliği etkili bir şekilde kontrol edilebilir.

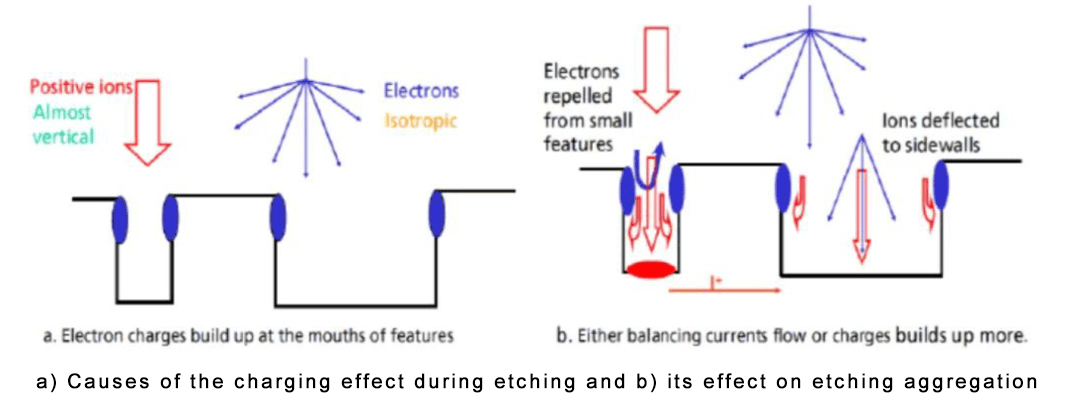

Şarj etkisi, dağlama maskesinin yalıtım özelliklerinden kaynaklanır. Plazmadaki elektronlar hızlı bir şekilde kaçamadığında, lokal bir elektrik alanı oluşturmak, olay parçacıklarının yoluna müdahale etmek ve özellikle ince yapıları aşındırırken dağlama anizotropisini etkilemek için maske yüzeyinde toplanırlar.

• Uygun aşındırma maskesi malzemelerini seçin: Bazı özel işlem görmüş malzemeler veya iletken maske katmanları elektronların toplanmasını etkili bir şekilde azaltabilir.

•Aralıklı aşındırma uygulayın: Düzenleme işlemini periyodik olarak keserek ve elektronlara kaçmak için yeterli zaman vererek, şarj etkisi önemli ölçüde azaltılabilir.

•Dring ortamını ayarlayın: Gaz bileşimini, basıncını ve dağlama ortamındaki diğer koşulların değiştirilmesi, plazmanın stabilitesini iyileştirmeye ve şarj etkisinin oluşumunu azaltmaya yardımcı olabilir.

+86-579-87223657

Wangda Yolu, Ziyang Caddesi, Wuyi İlçesi, Jinhua Şehri, Zhejiang Eyaleti, Çin

Telif Hakkı © 2024 VeTek Semiconductor Technology Co., Ltd. Tüm Hakları Saklıdır.

Links | Sitemap | RSS | XML | Privacy Policy |